Automatica 2025 ha confermato una tendenza chiara: il Digital Twin non è più una promessa futura, ma una leva concreta per rivoluzionare l’automazione industriale. Tra i corridoi della fiera di riferimento europea per robotica e automazione, si è parlato molto di questa tecnologia, ma ciò che ha davvero fatto la differenza è stato vederla applicata con risultati tangibili.

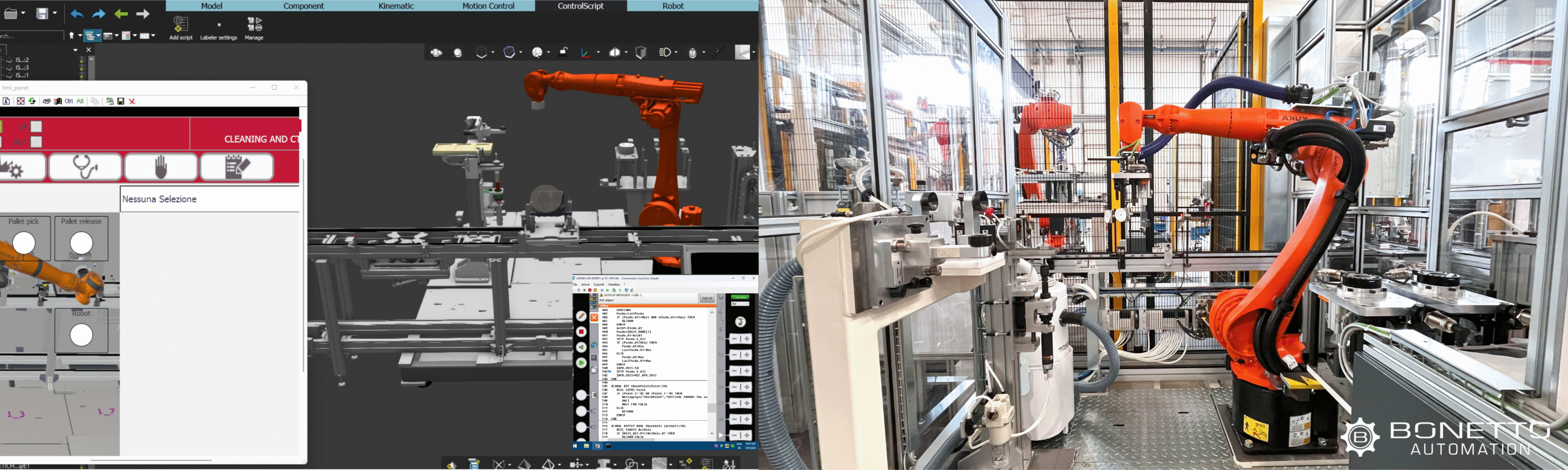

In Bonetto Automation lo abbiamo dimostrato sul campo, mostrando come il Digital Twin – insieme al Virtual Commissioning – stia cambiando il modo in cui progettiamo, testiamo e mettiamo in servizio impianti industriali complessi. Una trasformazione che parte dalla progettazione virtuale e arriva fino all’avviamento reale, con vantaggi misurabili per i nostri clienti.

Cosa intendiamo per Digital Twin

Il Digital Twin è un modello virtuale dinamico e interattivo che replica in modo fedele il comportamento di un sistema fisico: può trattarsi di una singola macchina, di una cella robotizzata o persino di un’intera linea di produzione. A differenza di un semplice modello CAD, statico e spesso limitato alla sola rappresentazione geometrica, il gemello digitale integra informazioni funzionali, cinematiche e logiche, ed è direttamente sincronizzato con il sistema di controllo (tipicamente un PLC).

Questo consente di simulare in tempo reale il comportamento del sistema, riproducendo movimenti, sensori, attuatori, eventi logici, interblocchi, scenari di errore e tutte le dinamiche operative tipiche di un impianto reale. È possibile così validare sia la sequenza operativa che il software di automazione, individuando in anticipo potenziali criticità, colli di bottiglia o conflitti tra assi e organi in movimento.

In Bonetto Automation, il Digital Twin è diventato parte integrante del processo di sviluppo: non è solo un supporto alla progettazione, ma un ambiente di simulazione closed-loop completo, dove il codice PLC reale può essere eseguito e testato esattamente come se fosse connesso a una macchina fisica. Questo approccio permette di sviluppare in parallelo la meccanica e la logica di controllo, riducendo drasticamente i tempi di debug in campo.

Inoltre, il modello può essere aggiornato durante tutto il ciclo di vita dell’impianto: dalla fase di concept iniziale fino alla manutenzione predittiva, passando per il training degli operatori e l’analisi post-avviamento. Il gemello digitale diventa così una risorsa viva, capace di evolversi insieme alla macchina reale e di supportare l’intero ciclo di vita del sistema automatizzato.

Virtual Commissioning: il collaudo prima del collaudo

Il concetto di Virtual Commissioning è l’estensione naturale del Digital Twin e consente di collaudare virtualmente una macchina o una linea prima ancora della sua costruzione fisica. Il gemello digitale viene connesso al software PLC reale o simulato, permettendo un test completo della logica macchina in un ambiente sicuro e controllato.

Grazie a questo approccio:

- si sviluppa e si testa il codice PLC in closed loop;

- si simulano ingressi, uscite, allarmi e scenari anomali;

- si eseguono analisi what-if per valutare guasti, conflitti o rallentamenti;

- si validano sequenze, interblocchi e logiche di sicurezza, anticipando possibili criticità;

- si riducono in modo significativo tempi e rischi di messa in servizio reale.

Il Virtual Commissioning consente anche una collaborazione più efficace tra i reparti tecnici, migliorando l’integrazione tra software, elettrico e meccanica già nelle prime fasi del progetto.

Come funziona il processo

1. Importazione del modello 3D: Il processo inizia con l’importazione dei modelli CAD 3D dell’impianto nei principali software di simulazione industriale, come Visual Components, ISG Virtuos, Codesys Simulation, Siemens SIMIT o Factory I/O. In questa fase si assegnano cinematiche, si ottimizzano i modelli rimuovendo geometrie superflue e si definiscono vincoli meccanici per garantire coerenza e prestazioni nella simulazione.

2. Modellazione dinamica: Ogni componente in movimento viene configurato con parametri realistici, quali accelerazioni, velocità, tempi di risposta e leggi di moto. I robot vengono integrati utilizzando librerie specifiche che riproducono fedelmente le traiettorie, i tempi ciclo e la gestione degli I/O. Tra i robot simulati si includono quelli di brand come KUKA, ABB, FANUC, YASKAWA, Stäubli, Universal Robots, etc.

2. Modellazione dinamica: Ogni componente in movimento viene configurato con parametri realistici, quali accelerazioni, velocità, tempi di risposta e leggi di moto. I robot vengono integrati utilizzando librerie specifiche che riproducono fedelmente le traiettorie, i tempi ciclo e la gestione degli I/O. Tra i robot simulati si includono quelli di brand come KUKA, ABB, FANUC, YASKAWA, Stäubli, Universal Robots, etc.

3. Programmazione e test PLC: Il Digital Twin viene collegato al software PLC (ad esempio, Siemens TIA Portal, Beckhoff TwinCAT, Codesys, ecc.), permettendo lo sviluppo e il test in ambiente closed loop. Si verificano logiche di sequenza, gestione di allarmi, segnali digitali e analogici, nonché scenari di errore e conflitti.

4. Validazione e condivisione: Dopo i test, il gemello digitale può essere condiviso con il cliente per demo, formazione o approvazioni funzionali. Una volta validato, il software di controllo è pronto per l’installazione sull’impianto reale, con significative riduzioni di tempi e rischi in fase di avviamento.

I vantaggi per Bonetto e per i nostri clienti

✅ Fino al 90% del codice già validato prima della messa in servizio.

✅ Riduzione significativa dei tempi di avviamento.

✅ Maggiore qualità del software e delle soluzioni.

✅Nessun rischio per persone o impianti durante la fase di test.

✅ Possibilità di iterare e ottimizzare prima della produzione reale.

In altre parole, possiamo dire che la macchina “vive” prima ancora di essere costruita.

📺 Vuoi vedere tutto questo in azione?

Guarda il nuovo episodio della serie Bonetto Tech Tips, interamente dedicato al Digital Twin e alla virtual commissioning:

📩 Contattaci a sales@bonettoautomazioni.com per scoprire come le nostre soluzioni possono portare innovazione concreta alla tua azienda.

👉 E non dimenticare di seguirci su LinkedIn per rimanere aggiornato sulle ultime novità, innovazioni e competenze di Bonetto Automation.

Digital Twin, Virtual Commissioning, automazione industriale, test PLC in closed loop, simulazione 3D impianti industriali, manutenzione predittiva, simulazione cella robotica, ciclo di vita dell’automazione, software di controllo, validazione logiche macchina, progettazione meccanica avanzata, ottimizzazione avviamento impianti, sviluppo software per automazione, innovazione industriale, simulazione realistica degli impianti, Bonetto Automation, Siemens TIA Portal, Beckhoff TwinCAT, Codesys Simulation, Visual Components, ISG Virtuos, Factory I/O, robotica industriale, avviamento virtuale, digitalizzazione processi produttivi.